FRP(繊維強化プラスチック)成形とは、ガラス繊維やカーボン繊維を基材として、ポリエステル樹脂やエポキシ樹脂をラミネートして成形する工法です。FRP成形はさまざまな工法があり、用途や要求される特性によって使い分ける事が重要です。

当社ではFRP成形向け各種ポリエステル/エポキシ樹脂、ゲルコート、各種繊維基材、フィルム、離型剤などを幅広く取り扱っております。

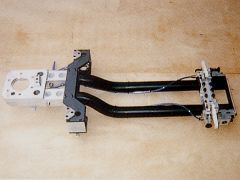

[ロボットアーム] |

[搬送冶具] |

[カーボン繊維 エアロパーツ] |

[カーボン繊維 エアロパーツ] |

[カーボン繊維エアロパーツ装着車] |

[カーボン繊維エアロパーツ装着車] |

FRP成形の特長とメリット

1. 軽量性

FRPは非常に軽量で、同じ強度を持つ金属材料と比べて軽量化できます。

2. 高強度

繊維で強化されたプラスチックは、非常に高い強度を持ち、特に引っ張り強度や耐衝撃性に優れています。

3. 耐腐食性・耐薬品性

FRPは金属と異なり、錆びることがなく、多くの薬品や腐食環境にも耐えるため、厳しい条件下でも使用できます。

4. 電気絶縁性

FRPは電気絶縁性に優れており、電気部品や絶縁材料としても利用されます。

5. 長寿命

耐候性が高く紫外線や水などの環境的影響を受けにくいため、長期間の使用に耐えられます。

工法の種類

1. ハンドレイチップ成形

ガラス繊維と樹脂をスプレーガンで同時に噴霧して型に吹き付けて成形する方法です。

メリット:製造コストが低く、複雑な形状にも対応可能。

デメリット:人手による作業が多く、一定でないことがある。

2. スプレーアップ成形

ガラス繊維と樹脂をスプレーガンで同時に噴霧して型に吹き付けて成形する方法です。

メリット:短時間で広い面積に材料を適用できる。

デメリット:厚みの均一性を保つのが難しく、強度面でばらつきが出やすい。

3.真空成形(バキュームバッグ成形)

ガラス繊維と樹脂を型に配置した後、真空状態にして圧力をかけて樹脂を繊維に浸る方法です。

メリット:街脂と繊維の密着性が高まり、質の高い製品を作れる。

デメリット:製造コストが高く、大型製品には不向き。

4. SMC/BMC成形(シート成形複合材|バルク成形複合材)

あらかじめガラス繊維と樹脂を混合し、シート状またはバルク(塊)状にした材料を高圧で型に押し込み成形します。自動車部品など大量生産向きの工法です。

メリット:高い寸法精度と量産性があり、複雑な形状も成形可能。

デメリット:初期投資が高く、少量生産に不向き。

5.フィラメントワインディング成形

ガラス繊維を連続的に巻き付けて、筒形の製品を成形する方法です。圧力容器でパイプなどの製造に使用されます。

メリット:強度が非常に高く、軽量である。

デメリット:複雑な形状の製品には対応しにくい。

6.プルプロージョン成形

連続繊維を引き抜きながら樹脂を含浸させ、硬化させて製品を成形する方法です。長尺の製品や定断面の構造物に適しています。

メリット:強度に優れ、大量生産が可能。

デメリット:製品形状が限られる。

まとめ

FRP成形は、軽量で高強度、耐腐食性などの優れた特性を持つ材料を、さまざまな工法を駆使して形にする技術です。用途や必要な特性に応じて、最適な工法を選ぶことが重要です。

|

弊社では上記カーボン成形品の受注を承ります。 お問い合わせください。 |